English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

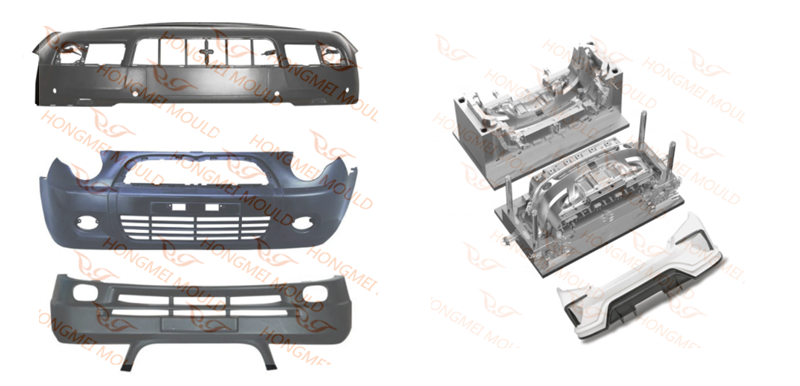

Cum se face o matriță pentru bara față de mașină

2021-07-14

Cum se face o matriță pentru bara față de mașină?

1, Analiza structurală a pieselor din plastic

Forma barei de protecție față este similară cu cea a șei. Materialul este PP + epdm-t20, contracția este de 0,95%. PP este principalul material al barei de protecție, iar EPDM poate îmbunătăți elasticitatea capacului barei de protecție. T20 înseamnă adăugarea de 20% pudră de talc la material, ceea ce poate îmbunătăți rigiditatea capacului barei de protecție.

Caracteristicile pieselor din plastic sunt:

(1) Forma este complexă, dimensiunea este mare, iar grosimea peretelui este relativ mică, care aparține pieselor din plastic cu pereți subțiri la scară largă.

(2) Piesele din plastic au multe denivelări și pătrunderi, multe rigidizări și rezistență mare la curgere a topiturii de turnare prin injecție.

(3) Există trei catarame în partea interioară a părții din plastic și este foarte dificil să trageți miezul lateral în fiecare loc.

2, Analiza structurii matriței

Matrița de injecție a corpului principal al barei de protecție din față adoptă suprafața interioară de despărțire, trece prin canalul fierbinte și este controlată de supapa de secvență. Catarama inversată pe ambele părți adoptă structura manșonului mare de acoperiș înclinat, acoperișului înclinat orizontal și acoperișului drept, cu dimensiunea maximă de 2500 × 1560 × 1790 mm.

1. Proiectarea pieselor de formare

Tehnologia avansată a suprafeței de despărțire internă este adoptată în designul matriței, modelul de utilitate are avantajele că linia de clemă de despărțire este ascunsă pe suprafața fără aspect a barei de protecție, care nu poate fi văzută după asamblarea pe vehicul și nu va afecta aparenta. Cu toate acestea, dificultatea și structura acestei tehnologii sunt mai complexe decât cea a barei de protecție de tip extern, iar riscul tehnic este și el mai mare. Costul și prețul matriței sunt, de asemenea, mult mai mari decât cel al barei de protecție de tip extern. Cu toate acestea, datorită aspectului frumos, această tehnologie este utilizată pe scară largă în mașinile de calitate medie și înaltă.

În plus, partea din plastic are un număr mare de găuri de trecere, dintre care unele sunt mari ca suprafață. Fanta de aerisire și fanta de evitare a golurilor sunt proiectate la locul coliziunii, iar unghiul de inserare este mai mare de 8 °, ceea ce poate crește durata de viață a matriței și nu este ușor de produs blitz.

Părțile matriței de injecție a barei de protecție față și șablonul sunt transformate într-un întreg, iar materialul șablonului poate fi oțel de matriță de injecție preîntărit P20 sau 718.

2. Proiectarea sistemului de porți

Întregul sistem de canal fierbinte este adoptat în sistemul de turnare al matriței, care are avantajele asamblarii și dezasamblarii convenabile, cerințe scăzute pentru precizia procesării, fără risc de scurgere a lipiciului, precizie fiabilă a asamblarii și nu este nevoie de dezasamblare și asamblare repetată în viitor, precum și costuri reduse de întreținere și reparații.

Bara de protecție față este o piesă de aspect, iar suprafața nu are voie să aibă urme de fuziune. La turnarea prin injecție, semnele de fuziune trebuie să fie repetate pe suprafața fără aspect sau eliminate, care este unul dintre punctele cheie și dificile în proiectarea matriței. Matrița adoptă tehnologia de control al porții cu valvă de secvență în 8 puncte, și anume Tehnologia SVG, care este o altă tehnologie avansată adoptată de matriță. Controlează deschiderea și închiderea a opt duze fierbinți prin antrenarea cilindrului, astfel încât să se obțină efectul ideal de lipsă de semn de sudură pe suprafața pieselor din plastic.

Tehnologia Svg este o nouă tehnologie de formare a canalului fierbinte dezvoltată în ultimii ani pentru a satisface nevoile industriei de automobile pentru piese plate din plastic la scară largă și industria electronică pentru piese cu pereți micro-subțiri. În comparație cu tehnologia tradițională de poartă cu canal cald, are următoarele avantaje:

① Fluxul de topire este stabil, presiunea de menținere este mai uniformă, efectul de alimentare este semnificativ, rata de contracție a pieselor din plastic este consecventă și precizia dimensională este îmbunătățită;

② Poate elimina semnul de sudură sau poate forma semnul de sudură pe suprafața fără aspect;

③ reduce presiunea de blocare a matriței și stresul rezidual al piesei din plastic;

④ reduce ciclul de turnare și îmbunătățește productivitatea muncii mucegaiului.

Tabelul de date de simulare a supapei de secvență a canalului cald a fost utilizat în bara de protecție față. Din analiza curgerii matriței se poate observa că, sub presiunea normală de injecție, forța de blocare a matriței și temperatura matriței, fluxul de topire este stabil și calitatea pieselor din plastic este bună, astfel încât durata de viață a matriței și rata de calificare a produsului poate fi pe deplin garantat.

3. Proiectarea mecanismului de tragere a miezului lateral

Deoarece bara de protecție din față adoptă suprafața de despărțire a despărțirii interioare, linia de despărțire de la catarama din spate a matriței fixe, o placă este situată sub partea superioară înclinată a părții mobile a matriței. Pentru a evita riscul de deteriorare a matriței în timpul operațiunii, procedura de tragere a miezului trebuie controlată strict în timpul deschiderii matriței, consultați procesul de lucru a matriței pentru detalii.

Matrița adoptă structura complexă a acoperișului înclinat proiectat sub acoperișul drept și a acoperișului înclinat transversal (adică acoperiș înclinat compus) proiectat în interiorul acoperișului înclinat. Pentru a trage miezul fără probleme, ar trebui să existe suficient spațiu între acoperișul înclinat și acoperișul drept, iar suprafața de contact dintre acoperișul înclinat și acoperișul drept trebuie proiectată cu o pantă de 3 ° – 5 °.

Canalul de apă de răcire va fi proiectat pentru acoperișul mare înclinat și acoperișul mare drept pe ambele părți ale matriței de injecție a barei de protecție interioară. Orificiul lateral al matriței fixe a barei de protecție internă de separare trebuie să fie proiectat cu o structură fixă a acului de matriță pentru tragerea miezului.

Aici vrem să explicăm: matrița de injecție a barei de protecție interioară și matrița de injecție generală Diferit de aceasta, piesa de plastic nu este ejectată dacă rămâne în matrița în mișcare, ci bazându-se pe cârligul de tragere în procesul de deschidere. Miezul lateral care trage 43 al matriței fixe apare în timpul procesului de deschidere, iar partea din plastic va urma matrița fixă pe o anumită distanță.

4. Proiectarea sistemului de control al temperaturii

Designul sistemului de control al temperaturii al matriței principale de injecție a barei de protecție din față are o mare influență asupra ciclului de turnare și a calității produsului. Sistemul de control al temperaturii matriței adoptă forma „țeavă de apă de răcire dreaptă + conductă de apă de răcire înclinată + puț de apă de răcire”.

Principalele puncte de proiectare ale canalului de răcire al matriței sunt următoarele:

① Structura matriței în mișcare este mai complexă, iar căldura este mai concentrată, așa că este necesar să se concentreze pe răcire, dar canalul de răcire trebuie păstrat la cel puțin 8 mm distanță de tija de împingere, partea superioară dreaptă și găurile superioare înclinate.

② Distanța dintre canalele de apă este de 50-60 mm, iar distanța dintre canalele de apă și suprafața cavității este de 20-25 mm.

③ Dacă canalul de apă de răcire poate face găuri drepte, nu faceți găuri înclinate. Pentru găurile înclinate cu o pantă mai mică de 3 grade, schimbați-le direct în găuri drepte.

④ Lungimea canalului de răcire nu trebuie să fie prea diferită pentru a se asigura că temperatura matriței este aproximativ echilibrată.

5. Proiectarea sistemului de ghidare și poziționare

Matrița aparține unei matrițe mari de injecție cu pereți subțiri. Designul sistemului de ghidare și poziționare afectează direct acuratețea pieselor din plastic și durata de viață a matriței. Matrița adoptă un stâlp de ghidare pătrat și o poziționare precisă a ghidajului de 1 °, în care patru stâlpi de ghidaj pătrați de 80 × 60 × 700 (mm) sunt utilizați pe partea de mișcare a matriței și patru stâlpi de ghidare pătrați de 180 × 80 × 580 (mm) sunt folosit între matrițele mobile și fixe.

În ceea ce privește poziționarea suprafeței de despărțire, două structuri de poziționare a conurilor (cunoscute și ca poziție interioară a tubului matriței) sunt adoptate la ambele capete ale matriței, iar unghiul de înclinare al conului este de 5 °.

6. Proiectarea sistemului de deformare

Piesele din plastic sunt piese mari cu pereți subțiri, iar deformarea trebuie să fie stabilă și sigură. Poziția de mijloc a matriței adoptă vârful drept și știftul ejector, diametrul știftului ejector este de 12 mm. Deoarece zona de contact este mică și dificil de returnat, este ușor să cauți știftul ejectorului să se ciocnească de suprafața cavității modelului fix, astfel încât bara de protecție interioară de despărțire ar trebui să fie proiectată cât mai drept posibil, iar știftul ejectorului trebuie utilizat Mai puțin.

Datorită numărului mare de piese de împingere, forța de eliberare și forța de resetare a pieselor de împingere sunt mari, astfel încât sistemul de eliberare folosește doi cilindri hidraulici ca sursă de energie. Consultați Figura 7 pentru locația cilindrului. Dimensiunea L din figură este distanța care trebuie întârziată, care este legată de dimensiunea cataramei inverse a matriței fixe, în general 40-70 mm.

Datorită suprafeței neuniforme a miezului în mișcare, toate capetele fixe ale degetarului și cilindrului de antrenare sunt proiectate cu o structură de oprire.

3, Procesul de lucru al mucegaiului

Deoarece matrița de injecție a barei de protecție adoptă tehnologia de despărțire internă, linia de despărțire în poziție inversă a plăcii a este situată sub partea superioară înclinată a părții în mișcare a matriței. Pentru a evita riscul de deteriorare a matriței în timpul funcționării, procesul de lucru al matriței este foarte strict. În continuare, pașii și precauțiile sunt discutate de la începutul închiderii matriței.

① Înainte de a închide matrița, placa știftului ejectorului este la 50 mm distanță de placa inferioară a matriței, astfel încât să vă asigurați că partea din spate a unei plăci nu atinge acoperișul transversal mic înclinat care iese din acoperișul înclinat mare și asigurați-vă că o placa poate finaliza fără probleme acțiunea de închidere prin apăsarea tijei de resetare.

② Apăsați placa de împingere și partea superioară înclinată înapoi în poziția de resetare.

③ Înainte de a deschide matrița, este necesar să aplicați presiune pe cilindrul ejector în prealabil pentru a vă asigura că întregul sistem de ejector și o placă pot fi deschise sincron. La deschiderea matriței, placa A și placa degetarului vor fi deschise la început timp de 60 mm, astfel încât să se asigure că partea din plastic și acoperișul mic înclinat transversal sunt toate separate de suprafața cataramei inverse a plăcii A.

④ Placa fixă a matriței continuă să deschidă matrița, iar placa știftului ejector din matrița în mișcare rămâne neschimbată în starea de ejecție de 60 mm, astfel încât să se realizeze funcția de separare a plăcii a și partea superioară dreaptă.

4、 Rezultate și discuții

1. Matrița adoptă tehnologia de despărțire interioară pentru a asigura aspectul frumos al pieselor din plastic.

2. A doua structură de tragere a miezului a „acoperișului înclinat compus” este adoptată în matriță, ceea ce rezolvă problema tragerii miezului lateral în partea complexă a piesei din plastic.

3. Sistemul de deschidere cu canal fierbinte al supapei de secvență cu ac cu opt puncte este adoptat în matriță, ceea ce rezolvă problema umplerii cu topitură a pieselor din plastic cu pereți subțiri la scară largă.

4. Presiunea hidraulică este utilizată ca putere a sistemului de deformare pentru a rezolva problemele de forță mare de deformare a pieselor din plastic și piese de împingere dificil de resetat.

Practica arată că structura matriței este avansată și rezonabilă, dimensiunea este precisă și este o lucrare clasică a matriței de automobile. De când matrița a fost pusă în producție, acțiunea de tragere a miezului lateral a fost coordonată și de încredere, iar calitatea pieselor din plastic a fost stabilă, îndeplinind cerințele clienților.

Contacteaza-ma